Ist die Dickenhobelmaschine mit Spiralwelle besser als die klassische mit Messerzylinder? Wir haben für Sie drei Typen von Dickenhobelmaschinen mit unterschiedlichen Zylindertypen ausführlich getestet und die grundsätzlichen Unterschiede verglichen. Unterscheiden sich Gerade- und Spiralwellen wirklich und sind sie wirklich viel besser als normale Doppelmesserzylinder? Wenn Sie auf der Suche sind, welches für Ihre Werkstatt am besten geeignet ist, finden Sie hier die Antwort.

Wir vergleichen die klassische Messerwalze, die Wendeplattenwalze und die Spiralwalze und konzentrieren uns auf die Unterschiede im Geräusch, der Überlappung der Messer, der Lebensdauer und im Gesamtpreis im Verhältnis zur Lebensdauer der Messer. Uns wird aber vor allem die Qualität der Holzverarbeitung interessieren. Es ist das Wichtigste von allen.

Zylinder 1. Maschine

Zylinder 2. Maschine

Zylinder 3. Maschine

Die Wendeplatten-Hobelwalze erfreut sich bei Schreinern immer größerer Beliebtheit, ist aber auch ein vieldiskutiertes Thema voller Halbwahrheiten, weshalb wir uns entschieden haben, einen ausführlichen Test für Sie durchzuführen. Im Test schauen wir uns die Unterschiede in der Verarbeitungsqualität an, berechnen die Lebensdauer von Messern und Wendeplatten, messen und vergleichen die Geräusche der Maschinen und zeigen Ihnen, dass nicht alle Wendeplatten-Zylinder das sind, was Sie eigentlich suchen.

Wir haben auf folgenden Maschinen getestet:

1. Dickenhobelmaschine (Maschine 1) JET JWP-12 mit klassischer Zweimesserwalze bestückt mit HSS-Messern

2. Dickenhobelmaschine (Maschine 2) mit Wendeplattenzylinder bestückt mit HSS Wendeplatten

3. Dickenhobelmaschine (Maschine 3) IGM PS33 mit Spiralwelle bestückt mit HW Wendeplatten

1. Maschine

In der ersten JET JWP-12 maschine verfügen wir über zwei einseitige HSS-Messer, die normalerweise eine Härte von HV10 um 600 nach der Vickers-Skala zur Messung der Härte von Materialien haben. Diese Messer können nicht mehr gedreht werden, wenn sie einmal stumpf sind.

2. Maschine

Die zweite Maschine verfügt über Hobelwalzen mit 26 HSS-Wendeplatten ebenfalls mit einer Härte von HV10 ca. 600, die einmal gedreht werden kann.

3. Maschine

Die dritte Maschine, die Dickenhobelmaschine IGM PS33, verfügt über eine Wendeplatten-Spiralwelle mit 36 Hartmetall-Wendeplatten der Härte 1900 auf der HV10-Skala und man kann ihre Messer bis zu dreimal drehen.

Lebensdauer von Messern und Wendeplatten

In der nächsten Berechnung zeigen wir Ihnen genau, um wie viel länger die Lebensdauer dieser Messer ist, wenn wir weitere Parameter berücksichtigen.

Im Vergleich zur ersten JET-JWP-12-Maschine, die nur über zwei klassische HSS-Messer verfügt, verfügt die Dickenhobelmaschine PS33 über Wendeplatten aus einem Material, dessen Abstumpfungsfestigkeit bis zu dreimal höher ist, und darüber hinaus können sie nach dem Abstumpfen dreimal gedreht werden. Allerdings hat die Dickenhobelmaschine JET bei 1 cm dicken Brettern immer 2 Messer im Schnitt, wodurch deren Gesamtstumpfung gleichmäßig auf die beiden Messer verteilt wird.

Beim IGM PS33 sind pro 1 cm Brett immer 1,5 Messer im Schnitt. Dadurch ist die Haltbarkeit der Messer hier im Vergleich zur JET-Maschine um 25 % höher.

Die gesamte berechnete Lebensdauer der Klinge ist bei der ersten Maschine 9x niedriger als bei der PS33. Allerdings müssen wir den 25-prozentigen Vorteil von zwei Messern hinzufügen. Insgesamt ist die berechnete Lebensdauer der PS33-Klingen im Vergleich zu zwei klassischen HSS-Messern 6,7x höher zugunsten des PS33.

Das bedeutet in der Praxis: Will man mit der ersten Maschine die gleiche Messerstandzeit wie mit der PS33 erreichen, muss man die Messer bis dahin mindestens 7 Mal schärfen. Für zwei Messer mit einer Breite von 318 mm kostet ein Schärfen ca. 12 €. Die Kosten für das Telefonieren über die Lebensdauer der Wendeplatten PS33 betragen somit 83 €.

2. Maschine mit Wendeplattenzylinder

2. Maschine

Schauen wir uns nun die Wendeplatten-Lebensdauer des klassischen Wendeplatten-Zylinders der zweiten Maschine an. Dagegen hat die Spiralwelle PS33 mehr Schneiden, was gerade wegen der größeren Überlappung der Wendeplatten übereinander von Vorteil ist, außerdem sind diese Wendeplatten 3-mal haltbarer als die HSS-Wendeplatten der zweiten Maschine, die das nur können einmal gedreht werden, und nicht dreimal wie bei der PS33. Insgesamt halten HSS-Wendeplatten auf der zweiten Maschine bis zu 6-mal weniger. Die Dickenhobelmaschine PS33 mit Spiralwelle hat den Vorteil halb überlappter Wendeplatten, was die Gesamtmesserstandzeit der PS33 um 50 % und damit 9x länger erhöht.

Das bedeutet, dass Sie bei den HSS-Wendeplatten, die nur einmal gedreht werden können, 9 Sätze mit 26 Wendeplatten kaufen müssen, um die gleiche Lebendigkeit wie beim PS33 zu erreichen. Bei einem Preis dieser HSS-Wendeplatten von rund 4 € bedeutet dies einen Gesamtpreis von 926 €. Hartmetall- und HSS-Wendeplatten werden nicht geschärft, da der Schleifpreis in etwa dem Preis einer neuen Wendeplatte entspricht. Außerdem würde man durch das Schleifen ihre Größe reduzieren, die Wendeplatten würden sich nicht überlappen und es würden Spuren auf dem gehobelten Brett zurückbleiben.

Qualität der Verarbeitung

1. Maschine

JET JWP-12 mit Doppelmesserzylinder

Er verfügt über einen 1700-W-Motor und die Spiralwelle dreht sich mit 10.000 U/min. Sowohl Leistung als auch Geschwindigkeit sind für diese Maschine ideal. Da die Hobelmesser jedoch im 90°-Winkel zur Materialbewegungsachse stehen, dringt das Messer immer mit seiner gesamten Länge in das Holz ein. Die Klingen erzeugen einen großen Widerstand gegen den Motor, sodass der Abtrag dieser Maschine maximal 2,4 mm beträgt.

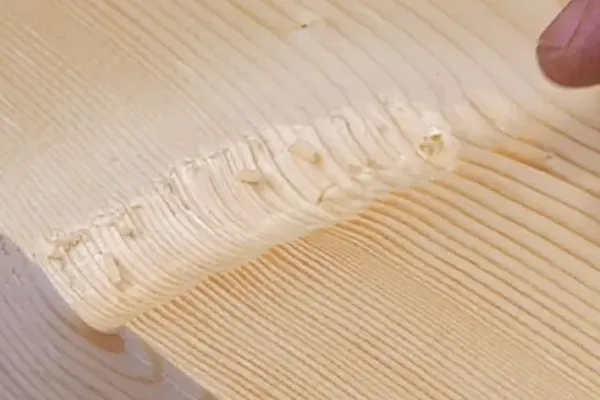

Bei der Prüfung des Werkstücks im Gegenlicht oder beim Hervorheben der Oberflächenbeschaffenheit mit Leim sind hier deutlich die Längs- und Querspuren der Hobelmesser zu erkennen. Zudem sind die Knoten im Material leicht aufgeplatzt. Bei einem auf diese Weise gespannten Brett müssen die Äste begradigt oder geglättet und mindestens einmal nachgeschliffen werden.

2. Maschine

Dickenhobelmaschine 1800 W mit klassischem Wendeplattenzylinder

Die zweite Maschine hat 100 W mehr Leistung als die JET-Maschine, nämlich 1800 W, und die gleiche Zylindergeschwindigkeit von 10.000 U/min. Seine Wendeplatten sind nicht spiralförmig, sondern senkrecht zur Vorschubachse gedreht. Zwar fahren 4 Wendeplatten ins Holz, aber nicht alle auf einmal, was den Widerstand für den Motor verringert. Allerdings splittern die Äste immer noch ab und es sind Rasierspuren auf dem Brett zu sehen.

Außerdem muss das in dieser Maschine gespannte Material gerichtet oder geschliffen und anschließend mindestens noch einmal nachgeschliffen werden.

3. Maschine

IGM PS33 mit Spiralwelle

Die letzte in der Reihe ist die IGM PS33, die Motorleistung ist hier die gleiche wie bei der zweiten Maschine, also 1800 W. Die Umdrehungen pro Minute sind hier 1000 weniger, nämlich 9000 U/min. Als einzige getestete Dickenhobelmaschine sind ihre Wendeplatten spiralförmig gedreht, stehen also nicht senkrecht zur Achse, sondern sind in einem Winkel dazu gedreht. Dies hat große Vorteile für die Bearbeitungsqualität und gleicht die geringeren Umdrehungen des Zylinders aus.

Die resultierende Oberfläche der auf dieser Maschine gespannten Bretter ist völlig glatt, die Äste sind schön geschnitten und nicht gespalten. Dies ist auf die Spiralform der Wendeplatten, die abgerundete Form der Schneiden und deren Überlappung zurückzuführen. Die Wendeplatten auf der Spiralwalze laufen nach und nach in das Material ein. Dadurch verringert sich nicht nur grundsätzlich der Widerstand gegen den Motor, sondern vor allem auch der Widerstand gegen die Holzfasern, die nicht wie bei Vertikalmessern, sondern nach und nach abgeschnitten werden. Dadurch kann der Abtrag dieser Maschine bis zu 3,2 mm betragen.

Je mehr der Widerstand der Messer gegenüber dem Material verringert wird, desto besser ist die Bearbeitungsqualität und die Klinge der Wendeplatten hält noch länger. Wir ziehen es jedoch vor, dies nicht in die vorherige Berechnung einzumischen.

Lärmmessung

Wir können oft lesen, dass Spiralwellen im Vergleich zu Messerwalzen sehr leise sind. Deshalb haben wir uns entschieden, diese Behauptung zu untermauern und die akustische Belastung der drei getesteten Maschinen mit einem digitalen Geräuschpegelmesser zu messen. Auch wenn der Lärm der Maschine keinen Einfluss auf die Qualität der Holzbearbeitung hat, hat er doch einen großen Einfluss auf den Arbeitskomfort.

Wir führten Geräuschtests im Leerlauf durch, einem Standardverfahren zur Messung der akustischen Leistung von Maschinen. Wir haben jede Maschine 10 Sekunden nach dem Einschalten gemessen und anschließend die gemessenen Dauerwerte gemittelt.

1. Maschine

JET JWP-12

Wir haben 102 dB gemessen, was in etwa dem Wert im Handbuch entspricht, wo der Hersteller 101,5 dB angibt.

2. Maschine

Dickenhobelmaschine 1800W

Der gemessene Wert von 97 dB ist 2 dB höher als der Wert im Handbuch, da wir hier aber keine Laborbedingungen haben, können wir davon ausgehen, dass es sich um einen echten Wert handelt.

3. Maschine

IGM PS33

Hier haben wir 96 dB gemessen, was dem Wert aus dem Handbuch entspricht.

Die PS33-Maschine war am leisesten, die Maschine mit dem Wendeplatten-HSS-Zylinder war ein Dezibel lauter und die JET-Maschine mit dem klassischen Zylinder belegte den dritten Platz.

Es gibt einen Unterschied in der Geräuschbelastung, die durch die Drehung des Wendeplatten-Hobelzylinders im Vergleich zum Messerzylinder entsteht. Während der Spiralzylinder die Luft durch die Rillen abführt, wird bei Messerzylindern eine gewisse Luftmenge im Raum für den Keil gehalten, der bei der Drehung des Zylinders vor sich her getrieben und senkrecht zur Achse geschoben wird. Wenn diese Luft auf ein Hindernis trifft, erzeugt sie Lärm.

Man sieht, dass beide Maschinen mit Spiralwellen nahezu die gleichen Geräuschwerte haben, die etwa 5-6 dB niedriger sind als die Maschine mit klassischem Zylinder. Allerdings ist die Geräuschentwicklung aller drei Maschinen in der Praxis sehr ähnlich. Deshalb darf auch bei der geräuschärmsten Maschine der Einsatz von Gehörschutzgeräten nicht vernachlässigt werden.

Der Geräuschpegel aller Desktop-Dickenhobelmaschinen ist sehr ähnlich, da die Hauptgeräuschquelle der Carbonmotor ist. Bürstenlose Motoren dieser Kapazitäten und Abmessungen werden noch nicht hergestellt. Wäre es aber eine klassische Dickenhobelmaschine oder eine große industrielle Dickenhobelmaschine mit Induktionsmotor, würden wir bei der Spiralwelle bis zu 20 % niedrigere Werte messen.

Spiralwelle in der 3. PS33 Maschine ist TOP

In der folgenden Tabelle finden Sie eine vollständige Zusammenfassung der Ergebnisse einzelner Tests und Messungen. Aus den gegebenen Daten geht hervor, dass der absolute Gewinner die Dickenhobelmaschine IGM PS33 mit der innovativen Spiralwelle war, die nicht nur die beste Bearbeitungsqualität des Werkstücks und gleichzeitig die Eingriffstiefe aufweist, sondern auch die längste Lebensdauer und niedrigste Betriebskosten. In puncto Lärm ist es zwar leicht, aber immer noch vorne.